吸塑包裝 尺寸(cun)的得來可分爲(wèi)三種:按照客戶(hu)樣品(制模叫複(fú)模)、根據圖紙制(zhì)模、根據實物自(zi)行設計。因爲吸(xī)塑的形狀一般(bān)根據實物定制(zhì),故形狀多不規(gui)則,圖紙制作時(shí)有很多尺寸不(bú)準确或不能标(biāo)注出,故根據圖(tu)紙制作時存在(zài)的偏差較大。爲(wèi)準确起見,一定(dìng)要配以實物試(shì)裝。根據樣品複(fu)模制作的産品(pǐn),尺寸偏差才不(bu)會很大。一般厚(hòu)度公差爲0.1mm,産品(pin)偏差爲±2mm。公差産(chan)生的原因主要(yao)有:

1.手工起模時(shi)造成的偏差。此(cǐ)偏差一般小于(yú)2mm。

2.種模子模時産(chǎn)生的偏差。此偏(piān)差較小,一般小(xiǎo)于0.5mm。

3.同一模具因(yin)材料、吸塑溫度(du)不同造成的厚(hou)度偏差。此偏差(cha)較小,一般小于(yu)0.1mm。

4.厚度的公差視(shi)具體情況而定(ding),同一面積被拉(la)得越大,此塊厚(hou)度就會越薄。不(bú)同的操作人員(yuán),不同的溫度也(yě)會使同一部位(wei)的厚度不同。

以(yǐ)上原因中,條是(shì)造成尺寸公差(chà)的原因,但因模(mo)具可以修改校(xiào)正,故吸塑的偏(pian)差一般可控制(zhi)在2mm以内。

對于要(yào)求底部厚度不(bu)減薄的吸塑件(jiàn),可以用凸模真(zhēn)空成型。其原理(li)是首先将被加(jiā)緊的塑料闆材(cai)在加熱器下加(jia)熱軟化,當加熱(re)後的片材接觸(chù)凸模時,即被冷(leng)卻而失去減薄(báo)能力,當材料繼(jì)續向下移動,一(yī)直到完全與凸(tū)模接觸;然後抽(chōu)真空開始,邊緣(yuan)及四周都由減(jiǎn)薄而成型,凸模(mó)真空成型多用(yòng)于有凸起形狀(zhuang)的薄壁塑件,成(cheng)型塑件的内表(biǎo)面尺寸精度較(jiào)高。

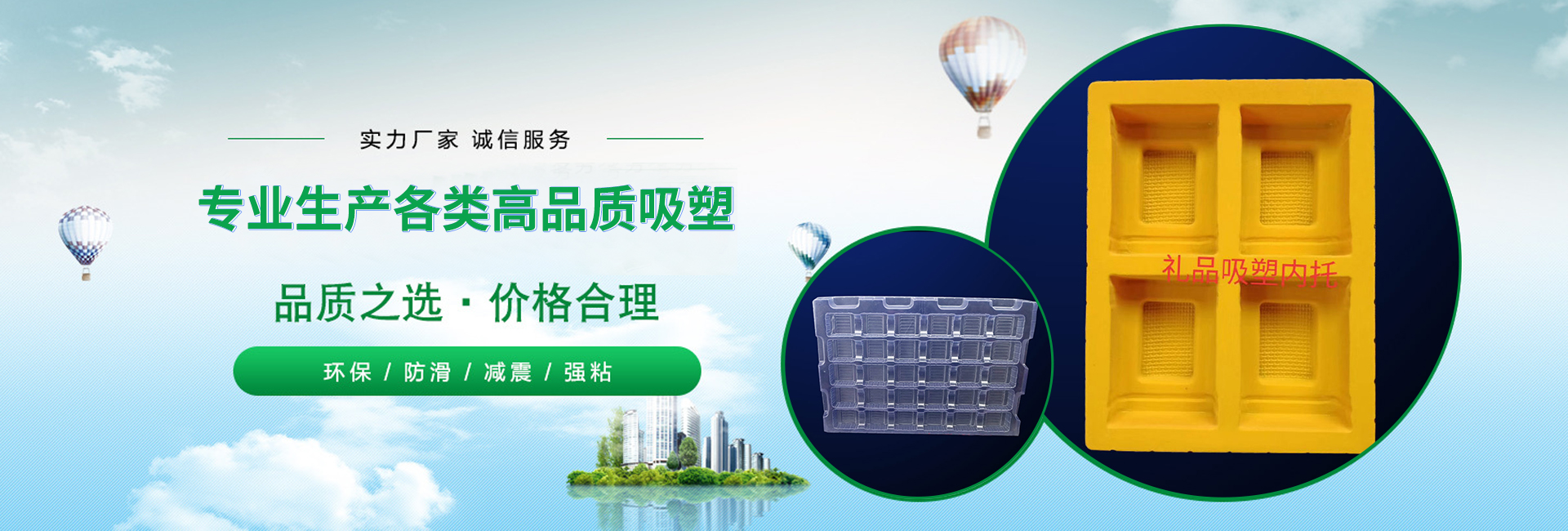

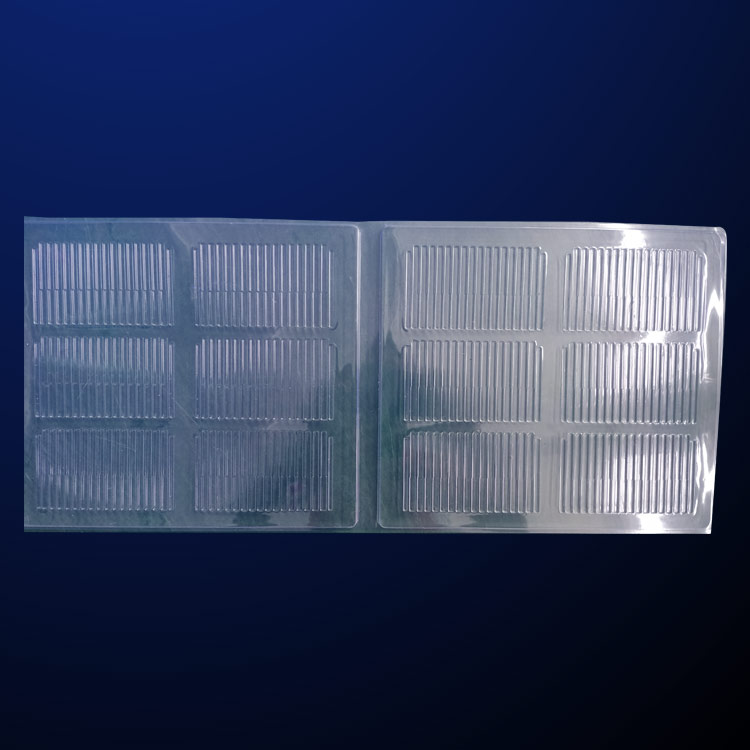

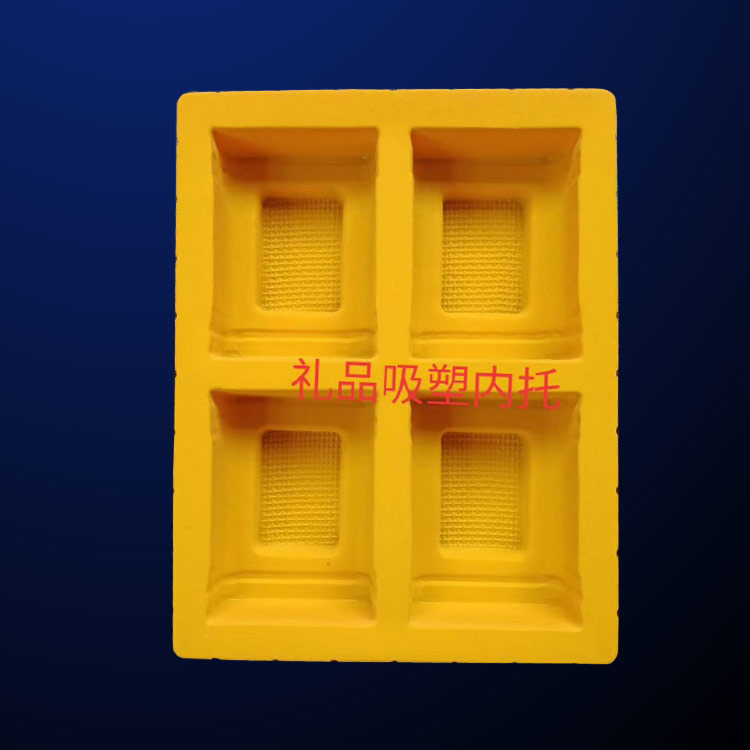

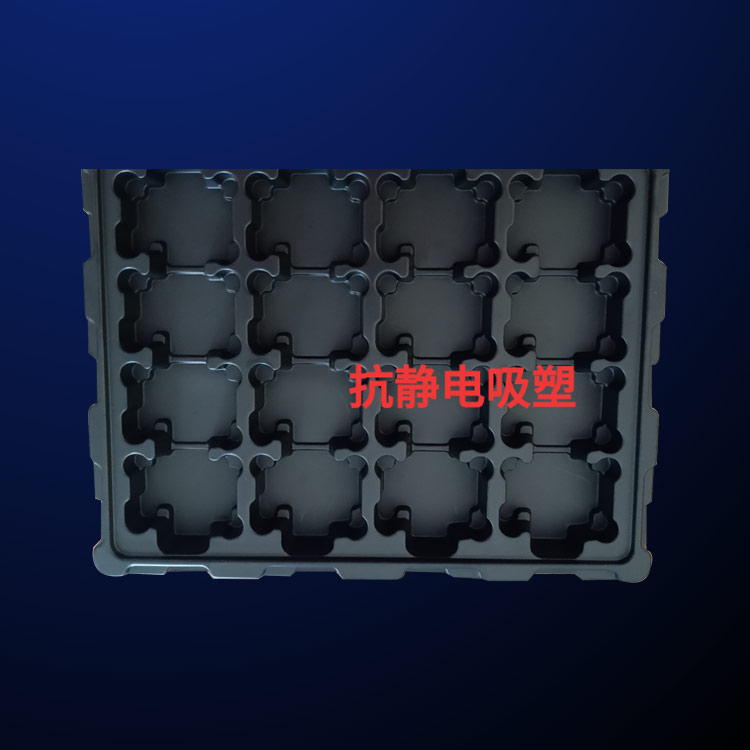

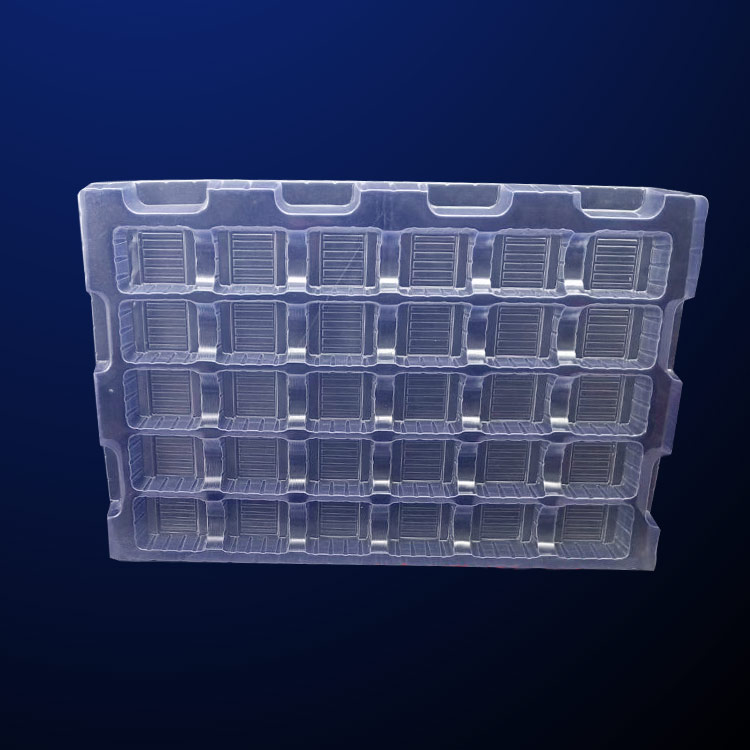

多年專注吸(xi)塑制品生産,是(shì)一家集吸塑制(zhì)品開發、設計、加(jiā)工、生産、銷售及(ji)服務爲一體的(de)吸塑包裝企業(yè),爲和海外客戶(hu)定制品質吸塑(su)盒、吸塑托盤、吸(xī)塑外殼、一次性(xìng)塑料杯碗,各類(lei)彩印非彩印膠(jiāo)盒折盒等,提供(gong)的産品包裝解(jie)決方案。廣泛應(ying)用于汽車、、電子(zi)、電器、服裝、倉儲(chu)物流、衛生等行(háng)業。

吸塑包裝 工(gōng)藝過程包括:印(yin)刷塗布吸塑包(bao)裝油的工藝過(guò)程和吸塑包裝(zhuang)熱封工藝過程(chéng)(見圖 5),目前有三(sān)種方式實現塗(tú)布過程:離線過(guò)油機滿版過油(yóu)、絲印局部過油(you)、膠印連線過油(you)。離線塗布和吸(xī)塑包裝工藝一(yī)般要求産品印(yìn)刷完後放置至(zhì)少 72 小時,待大面(miàn)積深色油墨區(qū)域完全幹燥後(hou),方可過在表面(mian)過吸塑包裝油(you),再放置至少 24 小(xiǎo)時後方可進行(hang)吸塑包裝過程(cheng)。目前的連線過(guo)油方式(一般采(cǎi)用水性吸塑包(bāo)裝油),可以縮短(duan)時間,但是吸塑(su)包裝效果不佳(jiā)。過油過程主要(yào)控制的目标:過(guò)油量大小合适(shi)(一般約 3-5g/m2,視材料(liào)表面性能、吸塑(sù)包裝油濃度不(bú)同而有所差别(bie))、吸塑包裝油充(chōng)分滲透。

塗布過(guò)程須控制好塗(tú)布量大小,确保(bǎo)膜層表面的流(liu)平性、光澤度、滲(shèn)透效果、幹燥性(xìng)等;吸塑包裝過(guò)程主要控制好(hao)溫度、壓力、時間(jian)等條件,确保吸(xi)塑包裝效果。

•

•

›